عملگرهای پنوماتیک

شیرهای پنوماتیک

آماده سازی هوا

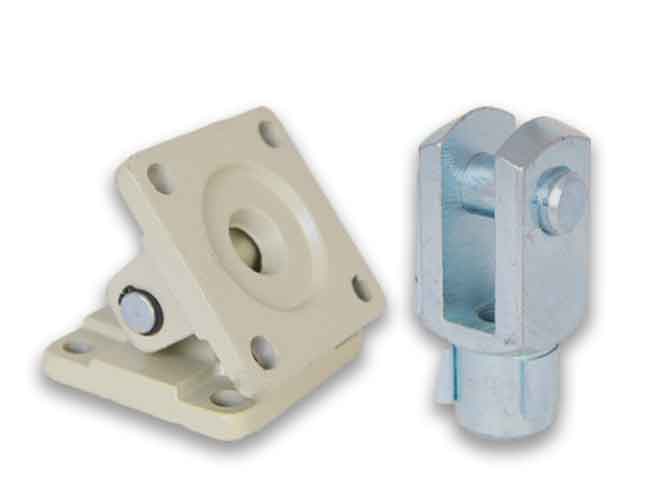

تجهیزات جانبی

پنوماتیک یا نیوماتیک به علمی گفته میشود که از گازهای فشرده شده (معمولاً هوا) برای ایجاد نیرو و حرکت استفاده میکند. این سیستمها در صنعت، خودروسازی و ابزارهای مختلف استفاده میشود. در واقع، پنوماتیک برگرفته از کلمه “پنئو” (pneuma) به معنای هوا یا نفس است.

اجزای تشکیل دهنده اصلی:

- شیرهای پنوماتیک (شیر برقی پنوماتیک،شیرهای کاملا بادی)

- سیلندر پنوماتیک یا جک پنوماتیک

- واحد مراقبت هوا (واحدمراقبت پنوماتیک،رگلاتور پنوماتیک،فیلتر پنوماتیک،روغن زن )

- تجهیزات جانبی پنوماتیک (اتصالات پنوماتیک،شیلنگ پنوماتیک و ….)

اجزای اصلی سیستمهای پنوماتیک:

کمپرسور: که هوا را فشرده میکند.

مخزن: برای ذخیره هوا.

فیلتر: برای پاکسازی هوا از ذرات و آلایندهها.

آرایش لولهکشی: برای انتقال هوا به قسمتهای مختلف.

شیرها: برای کنترل جریان هوا.

سیلندرها: برای تبدیل انرژی هوای فشرده به حرکت خطی یا گردشی.

محرکها: برای ایجاد حرکت مکانیکی.

کاربردها:

ابزارهای پنوماتیکی: مانند دریلها، آچارها و تفنگهای میخکوب.

سیستمهای ترمز: مخصوصاً در قطارها و کامیونها.

کنترل فرآیندها: در صنایع خودروسازی و تولید مواد.

مزایا:

سرعت و واکنش سریع: امکان کنترل دقیق و سریع.

هزینه کمتر: در مقایسه با سیستمهای هیدرولیکی.

ایمنی بیشتر: عدم خطر نشت روغن و سایر مواد خطرناک.

معایب:

نیاز به تعمیر و نگهداری مداوم: به دلیل استفاده از هوا.

حجم زیاد لولهها و تجهیزات: که ممکن است فضای زیادی را اشغال کند.

کمپرسور:

کمپرسور هوا یکی از اجزای اصلی سیستمهای پنوماتیکی است که وظیفه فشردهسازی هوا را برعهده دارد. عملکرد کمپرسور هوا در پنوماتیک به صورت زیر است:

اصول عملکرد کمپرسور هوا:

مکیدن هوا:

کمپرسور هوا از طریق یک ورودی، هوای محیط را به داخل میکشد.

این عمل معمولاً توسط یک پیستون یا روتور انجام میشود که با حرکت خود هوا را به داخل میکشد.

فشردهسازی هوا:

پس از ورود هوا به کمپرسور، هوا توسط پیستون یا روتور فشرده میشود.

فشردهسازی هوا سبب افزایش فشار آن میشود. این افزایش فشار به کمک انرژی مکانیکی انجام میشود که از یک موتور تأمین میشود.

ذخیرهسازی هوای فشرده:

هوای فشرده شده به یک مخزن یا تانک منتقل میشود که وظیفه نگهداری و تأمین هوا با فشار مناسب را دارد.

در این مرحله، فیلترهای مختلفی ممکن است استفاده شوند تا ذرات و رطوبت اضافی از هوا حذف شوند.

تنظیم و کنترل فشار:

فشار هوای فشرده شده توسط شیرهای تنظیم فشار کنترل میشود تا به مقدار مورد نظر برسد.

در این مرحله، از ابزارهایی مثل رگلاتورها استفاده میشود که بتوانند فشار هوا را به طور دقیق تنظیم کنند.

توزیع هوای فشرده:

هوای فشرده شده از طریق سیستم لولهکشی به ابزارها و قسمتهای مختلف سیستم پنوماتیکی منتقل میشود.

این انتقال از طریق شیرها و ولوزها کنترل میشود که بتوان هوا را به مصرف کننده نهایی برساند.

انواع کمپرسورهای هوا:

کمپرسورهای پیستونی:

از مکانیزم پیستون و سیلندر برای فشردهسازی هوا استفاده میکنند.

بسیار مناسب برای کاربریهای نیازمند فشار بالا.

کمپرسورهای مارپیچی (اسکرو):

از دو روتور مارپیچی برای فشردهسازی هوا استفاده میکنند.

برای کاربریهای صنعتی مناسب و قابلیت کار در مدت زمان طولانی.

کمپرسورهای سانتریفیوژی:

از اصول دینامیکی برای فشردهسازی هوا استفاده میکنند.

برای کاربردهای نیازمند حجم هوای زیاد استفاده میشوند.

کاربرد کمپرسور هوا:

کمپرسورهای هوا در صنایع مختلف از جمله خودروسازی، پزشکی، صنایع غذایی و دارویی، و حتی در منازل برای ابزارهای برقی و سایر مصارف روزمره استفاده میشوند.

نکات نگهداری:

تعمیرات دورهای: تعویض فیلترها، بررسی نشتیها و تمیزکاری مخزن.

تنظیمات دقیق فشار: برای جلوگیری از فشار بیش از حد و خرابی تجهیزات.

موتور: بررسی وضعیت موتور و روغنکاری آن به منظور افزایش عمر مفید کمپرسور.

مخزن

مخزن هوا یکی از اجزای بنیادی در سیستمهای پنوماتیک است و نقش مهمی در عملکرد کلی سیستم ایفا میکند. عملکرد و ویژگیهای مخزن هوا به شرح زیر است:

عملکرد مخزن هوا:

ذخیره هوا: مخزن هوا وظیفه دارد تا هوای فشردهی تولید شده توسط کمپرسور را ذخیره کند. این موجب میشود که در مواقع نیاز، هوا با فشار ثابت و پایدار تأمین شود.

تثبیت فشار: با ذخیره هوای فشرده، مخزن هوا به کاهش نوسانات فشار کمک میکند. این مسئله باعث میشود که اجزای پنوماتیک مانند سیلندرها و موتورها عملکرد یکنواخت و پایدارتری داشته باشند.

جبران توقف کمپرسور: مخزن هوا میتواند در زمانی که کمپرسور خاموش است یا در وضعیت استراحت قرار دارد، هوای فشرده مورد نیاز سیستم را تأمین کند. این موضوع باعث کاهش استهلاک کمپرسور و افزایش عمر مفید آن میشود.

حذف رطوبت و آلودگیها: برخی مخازن هوا دارای امکاناتی برای جمعآوری رطوبت و ذرات آلاینده هستند که کمک میکند هوای خروجی تمیزتر باشد و از آسیبهای احتمالی به تجهیزات جلوگیری شود.

ویژگیهای مخازن هوا:

جنس مخزن: معمولاً از فولاد، آلومینیوم یا مواد مقاوم در برابر زنگزدگی ساخته میشود تا بتواند فشارهای بالا را تحمل کند.

ظرفیت مخزن: حجم مخزن هوا بسته به نیازهای سیستم پنوماتیک متفاوت است. ظرفیت مخازن ممکن است از چند لیتر تا چند هزار لیتر متغیر باشد.

شیرهای ایمنی: مخازن هوا معمولاً دارای شیرهای ایمنی هستند که در صورت افزایش بیش از حد فشار، هوا را به طور خودکار تخلیه میکنند تا از بروز خطرات احتمالی جلوگیری شود.

دماسنج و فشارسنج: برای مانیتورینگ شرایط داخل مخزن، برخی از مخازن به دماسنج و فشارسنج مجهز هستند.

نکات مهم در استفاده از مخازن هوا:

نگهداری: مخازن هوا نیاز به بازرسی و نگهداری دورهای دارند تا از سلامت و عملکرد آنها اطمینان حاصل شود. مخصوصاً باید به تمیزی داخلی مخزن توجه کرد تا هیچ رطوبت یا آلایندهای در داخل آن جمع نشود.

محل نصب: مخازن باید در محلی نصب شوند که دسترسی آسان برای بررسی و نگهداری داشته باشند و به راحتی به سایر اجزای سیستم متصل شوند.

فشار کاری: همیشه باید مطمئن بود که فشار داخل مخزن از حداکثر فشار مجاز آن فراتر نرود تا از امنیت سیستم اطمینان حاصل شود.

با دانستن این اطلاعات، میتوان عملکرد دقیقتر و بهینهتری از سیستمهای پنوماتیک داشت و از وقوع مشکلات پیشگیری کرد.

فیلتر

فیلتر در سیستمهای پنوماتیک نقش بسیار مهمی دارد و وظیفهاش پاکسازی هوا از ذرات معلق، آلودگیها و رطوبت است. عملکرد صحیح فیلتر تأثیر مستقیم بر عمر و کارایی سایر اجزای سیستم دارد.

عملکرد فیلتر در پنوماتیک به این صورت است:

ورود هوا:

هوای فشرده شده توسط کمپرسور وارد سیستم میشود.

این هوا معمولاً حاوی ذرات آلاینده، گرد و غبار، روغن و رطوبت است.

فیلتر اولیه:

هوای وارد شده ابتدا از فیلترهای اولیه یا پیشفیلتر عبور میکند.

این فیلترها ذرات بزرگتر را به دام میاندازند و هوا را تا حدی پاکسازی میکنند.

معمولاً از جنس فلز یا مش بکار رفته و به راحتی قابل پاکسازی و تعویض هستند.

جداکننده رطوبت:

در برخی سیستمها، هوای پاک شده از پیشفیلتر به یک جداکننده رطوبت ارسال میشود.

این دستگاهها با استفاده از نیروی گریز از مرکز یا تغییر مسیر جریان هوا، قطرات آب و رطوبت را از هوا جداسازی میکنند.

فیلترهای میکرو:

سپس هوا وارد فیلترهای میکرو میشود که قادر به جداسازی ذرات کوچک و میکروسکوپی هستند.

این فیلترها معمولاً از الیاف شیشهای یا مواد کامپوزیتی ساخته شدهاند.

میتوانند ذراتی با اندازههای کمتر از 0.01 میکرون را تصفیه کنند.

فیلتر کربن فعال:

برای بو، گازهای مضر و آلایندههای شیمیایی، فیلترهای کربن فعال استفاده میشوند.

کربن فعال به خاطر ساختار متخلخلش، قابلیت بالایی در جذب مولکولهای آلاینده دارد.

خروج هوا:

هوای تمیز و تصفیه شده از فیلترها خارج میشود و به سمت دستگاههای مصرفکننده هدایت میگردد.

فواید استفاده از فیلتر در سیستمهای پنوماتیک:

حفاظت از تجهیزات: جلوگیری از خرابی و سایش زودرس قطعات.

بهینهسازی کارایی: تضمین عملکرد دقیق و بدون اختلال دستگاهها.

کاهش نیاز به تعمیرات: افزایش طول عمر اجزاء و کاهش هزینههای نگهداری.

ایمنی: جلوگیری از ورود مواد آلاینده به محیط و حفظ سلامت کاربران.

نکات نگهداری فیلترها:

تعویض دورهای: فیلترها باید بر اساس زمان و میزان کارکرد، دورهای تعویض شوند.

پاکسازی منظم: برخی از فیلترها قابلیت شستوشو دارند و باید منظم پاکسازی شوند.

بازدیدهای دورهای: برای بررسی عملکرد و تمیزی فیلترها بازدیدهای دورهای انجام شود.

در کل، استفاده از فیلترهای مناسب و نگهداری صحیح آنها، تضمینکننده عمر و کارایی طولانی مدت سیستمهای پنوماتیک است.

لوله کشی و پایپینگ

لولهکشی و پایپینگ در سیستمهای پنوماتیک نقش حیاتی در انتقال هوا فشرده از کمپرسور به مصرفکنندهها دارند. به عبارتی، لولهها و پایپها وظیفه دارند که هوای فشرده را با کمترین افت فشار و بدون نشتی به مکانهای مورد نظر منتقل کنند. در ادامه به بررسی وظایف و جزئیات مربوط به لولهکشی و پایپینگ در سیستمهای پنوماتیک میپردازیم:

وظایف و اهمیت لولهکشی و پایپینگ در پنوماتیک:

انتقال هوای فشرده: لولهها و پایپها مسئول انتقال هوای فشرده از کمپرسور به نقاط مختلف ابزار و دستگاهها میباشند.

کاهش افت فشار: طراحی و نصب صحیح لولهها به گونهای است که کمترین میزان افت فشار در طول مسیر را داشته باشند. این مسئله مستقیم روی کارایی سیستم تاثیرگذار است.

ممانعت از نشتی: با استفاده از اتصالات و آببندی مناسب، لولهها باید مطمئن باشند که هیچ نشتی در مسیر وجود نداشته باشد.

حفاظت از آلودگی: لولهها باید به گونهای طراحی و نگهداری شوند که از ورود ذرات و آلودگیها به داخل سیستم جلوگیری کنند.

ایمنی: لولهها باید به گونهای نصب شوند که در معرض آسیبهای مکانیکی نباشند و ایمنی کارکنان را تضمین کنند.

اجزای اصلی لولهکشی و پایپینگ:

لولهها و تیوبها: جنس لولهها معمولاً از فلز (مثل فولاد یا آلومینیوم) و یا پلاستیک محکم (مثل پلیاتیلن) انتخاب میشود.

اتصالات (Fittings): برای اتصال لولهها به یکدیگر و به تجهیزات پنوماتیکی استفاده میشوند. این اتصالات میتوانند دندهای، فشاری، یا جوشی باشند.

شیرها (Valves): برای کنترل جریان هوا در سیستم استفاده میشوند. شامل انواعی مثل شیرهای توپی، شیرهای پروانهای و شیرهای گلویی.

فیلترها، تنظیمکنندهها و روغن کاریکنندهها (FRLs): برای حفظ کیفیت هوای فشرده و جلوگیری از ورود ذرات و رطوبت به داخل سیستم.

گیرهها و بستها: برای مهار و حمایت از لولهها در طول مسیر.

نکات مهم در طراحی و نصب:

اندازهگیری درست: انتخاب قطر مناسب لوله برای جلوگیری از افت فشار غیرمجاز.

مسیریابی بهینه: طراحی مسیر لولهها به گونهای که کمترین پیچ و خم را داشته باشد.

حفظ شیب مناسب: در خطوط طولانی، حفظ شیب مناسب برای تخلیه آب ناشی از تراکم هوای فشرده مهم است.

استفاده از گیرها و بستها: برای جلوگیری از لرزش و حرکت ناخواسته لولهها.

رنگبندی و نشانهگذاری: برای شناسایی آسان مسیرها و جلوگیری از اشتباهات در تعمیرات.

با رعایت این اصول و استفاده از تجهیزات مناسب، میتوان از عملکرد بهینه و طول عمر سیستمهای پنوماتیکی اطمینان حاصل کرد.

شیرها

شیرها یا ولوها (Valves) در سیستمهای پنوماتیک نقش کلیدی در کنترل جریان و فشار هوا ایفا میکنند. عملکرد شیرها عبارت است از باز و بسته کردن مسیر جریان هوا، تنظیم فشار و جهتدهی هوا به بخشهای مختلف سیستم.

انواع شیرها در پنوماتیک:

شیر قطعکننده (ShutOff Valve):

عملکرد: این نوع شیر برای متوقف کردن کامل جریان هوا استفاده میشود.

کاربرد: معمولاً در سیستمهای ایمنی یا مواقعی که نیاز به تعمیر و نگهداری است.

عملکرد: جهت جریان هوا را کنترل میکند و هوا را به مسیرهای متفاوت هدایت میکند.

کاربرد: در سیلندرها برای تعیین حرکت خطی یا گردشی.

شیر فشارشکن (Pressure Relief Valve):

عملکرد: حفظ فشار سیستم در حد مطلوب و جلوگیری از افزایش بیش از حد فشار.

کاربرد: حفاظت از اجزای سیستم در برابر خرابی یا آسیب.

شیر کاهش فشار (Pressure Regulator Valve):

عملکرد: تنظیم و کاهش فشار هوا به سطح مطلوب.

کاربرد: در سیستمهایی که نیاز به فشار ثابت و قابل کنترل دارند.

شیر تکراهه (Check Valve):

عملکرد: اجازه عبور هوا در یک جهت و جلوگیری از بازگشت آن.

کاربرد: جلوگیری از برگشت جریان هوا به سمت کمپرسور یا مخزن.

شیر تخلیه (Exhaust Valve):

عملکرد: آزاد کردن هوای فشرده از سیستم.

کاربرد: در پایان یک سیکل کاری یا برای تخلیه هوای اضافی.

شیر دبیسنج (Flow Control Valve):

عملکرد: تنظیم میزان جریان هوا.

کاربرد: کنترل دقیق سرعت و حجم حرکت سیلندرها.

عملکرد عملیاتی:

جریان داخل سیستم: شیرها وظیفه هدایت جریان هوا را بر عهده دارند. با تغییر وضعیت شیرها (باز و بسته کردن مسیرها)، جریان هوا به سمت مورد نظر هدایت میشود.

فشار هوا: شیرها میتوانند فشار هوا را تنظیم کنند تا سیستم به درستی و با ایمنی کار کند.

زمانبندی و کنترل دقیق: با استفاده از شیرها میتوان زمانبندی دقیق برای انجام عملیات مختلف را تنظیم کرد.

مکانیزم عملکرد شیرها:

مکانیکی: عملکرد آنها بر اساس نیروی فیزیکی است که توسط اپراتور یا قطعات مکانیکی ایجاد میشود.

الکتریکی (Solenoid Valves): با استفاده از انرژی الکتریکی به وسیله میدان مغناطیسی، وضعیت شیر تغییر میکند.

پنوماتیکی: از هوای فشرده دیگر برای تغییر وضعیت استفاده میکنند.

این شیرها همگی با همکاری و عملکرد هماهنگ باعث میشوند که سیستمهای پنوماتیک دقیق، سریع و با ایمنی بالا به وظایف خود عمل کنند.

سیلندر ها

سیلندرهای پنوماتیک تجهیزاتی مکانیکی هستند که از نیروی هوای فشرده برای تولید حرکت خطی استفاده میکنند.

این سیلندرها در صنایع مختلفی از جمله خودروسازی، بستهبندی، تولید مواد غذایی، و بسیاری دیگر استفاده میشوند.

در ادامه توضیحات بیشتری درباره اجزاء و عملکرد سیلندرهای پنوماتیک آورده شده است:

سیلندرهای پنوماتیکی نقش کلیدی در سیستمهای پنوماتیکی ایفا میکنند و برای تبدیل انرژی هوای فشرده به حرکت مکانیکی خطی یا چرخشی استفاده میشوند. عملکرد سیلندرها بر اساس تبدیل فشار هوا به نیروی مکانیکی استوار است.

اجزای اصلی سیلندر پنوماتیکی:

بدنه سیلندر (بدنه لولهای): محفظهای که پیستون در آن حرکت میکند.

پیستون: قطعهای که داخل بدنه سیلندر حرکت میکند.

شفت یا میل پیستون: میلهای که به پیستون متصل و از سیلندر خارج میشود تا حرکت را به دستگاه یا ابزار مورد نظر منتقل کند.

درپوشهای انتهایی: که محل ورود و خروج هوا را کنترل میکنند و انتهای سیلندر را محافظت میکنند.

واشرها و آببندها: برای جلوگیری از نشت هوا و حفظ فشار درون سیلندر.

. بدنه سیلندر: بخشی استوانهای که به عنوان محفظهای برای حرکت پیستون عمل میکند. جنس بدنه معمولاً از آلومینیوم یا فولاد ضد زنگ است.

2. پیستون: قطعهای داخل سیلندر که به وسیله فشار هوا حرکت میکند. پیستون معمولاً از جنس فلز یا پلاستیک فشرده ساخته میشود.

3. شافت پیستون: بخشی که پیستون را به دستگاه یا مکانیزم بیرونی متصل میکند. این شافت باید مقاوم و صاف باشد تا به طور مطلوب حرکت کند.

4. مهر و مومها: برای جلوگیری از نشت هوا از فضای داخلی سیلندر به بیرون، از مهر و مومهای لاستیکی یا پلیمرهای خاص استفاده میشود.

5. درپوشها: در دو انتهای سیلندر قرار دارند و فضای داخل را مهر و موم میکنند. این درپوشها معمولا از مواد مقاوم به سایش ساخته میشوند.

عملکرد سیلندرهای پنوماتیکی:

فعالسازی:

ورودی هوا: هوا از طریق یک شیر وارد سیلندر میشود.

افزایش فشار: فشار هوا پیستون را به حرکت درمیآورد.

حرکت پیستون:

حرکت به جلو و عقب: بسته به اینکه هوا به کدام طرف پیستون وارد شود، پیستون به جلو یا عقب حرکت میکند.

تبدیل فشار به نیرو: فشار هوا باعث ایجاد نیرویی میشود که پیستون و شفت را حرکت میدهد.

خروج هوا:

تخلیه هوا: هنگامی که پیستون به یک سمت حرکت میکند، هوای فشرده از طرف دیگر سیلندر خارج میشود.

تنظیم سرعت: شیرهای تخلیه و تنظیمی میتوانند سرعت حرکت پیستون را کنترل کنند.

انواع سیلندرهای پنوماتیکی:

تککاربردی: فقط در یک جهت (معمولاً بازگشت به کمک فنر) نیرو وارد میکنند.

دوکاره: در هر دو جهت نیرو وارد میکنند و برای حرکتهای رفت و برگشتی طراحی شدهاند.

تلسکوپی: قابلیت افزایش طول بیشتر از سیلندرهای معمولی دارند و دارای چندین مرحله پیستون هستند.

کاربرد سیلندرهای پنوماتیکی:

ابزارهای صنعتی: ماشینآلات تولیدی، خطوط مونتاژ.

خودروسازی: سیستمهای ترمز، کنترل دربها.

رباتیک: برای ایجاد حرکتهای دقیق و سریع.

دروازهها و شیرها: کنترل اتوماتیک دربها و شیرها در تأسیسات مختلف.

عوامل تأثیرگذار بر عملکرد:

فشار هوا: میزان فشار ورودی تعیین کننده نیروی خروجی سیلندر است.

کیفیت هوا: هوای تمیز با حداقل آلودگیها عملکرد بهتر و عمر طولانیتر سیلندر را تضمین میکند.

نگهداری مناسب: تعویض منظم آببندها و بررسی نشتیها جهت حفظ عملکرد کارا.

پنوماتیک کاربردهای گسترده و متنوعی در صنایع مختلف دارد. در ادامه، برخی از مهمترین کاربردها همراه با مثالهای دقیق توضیح داده شدهاند:

ابزارهای پنوماتیکی

ابزارهای پنوماتیکی به دلیل سرعت عمل و دقت بالا بسیار محبوب هستند.

دریلهای پنوماتیکی: در کارگاههای صنعتی برای سوراخکاری سریع و دقیق استفاده میشود.

آچارهای پنوماتیکی: برای باز و بسته کردن پیچ و مهرهها در خطوط مونتاژ خودروسازی کاربرد دارد.

تفنگهای میخکوب: در ساخت و ساز برای نصب و تثبیت قطعات چوبی.

سیستمهای ترمز

سیستمهای ترمز پنوماتیکی در وسایل نقلیه سنگین به کار میروند.

کامیونها و اتوبوسها: استفاده از ترمزهای پنوماتیکی به دلیل قابلیت اطمینان و عمر طولانی.

قطارها: برای ایجاد نیروی ترمز قوی و اطمینان از توقف به موقع.

کنترل فرآیندهای صنعتی

در صنایع متعدد برای کنترل دقیق فرآیندهای تولید از سیستمهای پنوماتیکی استفاده میشود.

خطوط تولید خودروسازی: کنترل دقیق حرکت قطعات و تجهیزات.

صنایع بستهبندی: استفاده از پنوماتیک برای جابجایی و بستهبندی محصولات.

ماشینآلات پنوماتیکی

ماشینآلات صنعتی با استفاده از نیروی هوا به حرکت درمیآیند.

ماشینهای سیانسی (CNC): برای حرکت دقیق قطعات در فرآیندهای برش و ساخت.

خطوط مونتاژ اتوماتیک: انتقال قطعات در خطوط تولید با استفاده از سیلندرهای پنوماتیک.

سیستمهای انتقال مواد

برای جابجایی مواد و محصولات در خطوط تولید و انبارها.

خطوط انتقال پنوماتیکی: برای جابجایی محصولات در کارخانههای تولید مواد غذایی و دارویی.

سیستمهای مکنده و دمنده: برای جابجایی مواد سبک مانند پودرها و ذرات ریز.

کاربردهای پزشکی

در تجهیزات پزشکی و درمانی نیز از سیستمهای پنوماتیکی استفاده میشود.

دستگاههای تنفس مصنوعی: برای تحویل هوای فشرده به بیماران.

تجهیزات جراحی: ابزارهای پنوماتیکی برای انجام جراحیهای دقیق.

صنایع نفت و گاز

برای کنترل دقیق و ایمنی فرآیندهای استخراج و پالایش.

شیرهای کنترل پنوماتیک: برای کنترل دقیق جریان نفت و گاز.

تجهیزات ایمنی: جلوگیری از بروز انفجارها و حوادث.

در کل، پنوماتیک به دلیل توانایی ارائه نیروی دقیق و قابل کنترل، هزینههای کمتر و ایمنی بالا، در بسیاری از صنایع و کاربردها جایگاه ویژهای دارد.

مزایای پنوماتیک

سیستمهای پنوماتیک مزایای متعددی دارند که آنها را در بسیاری از صنایع محبوب کرده است. در زیر به توضیح کامل و دقیق این مزایا پرداختهام:

سرعت و واکنش سریع

سیستمهای پنوماتیک معمولاً واکنش سریعتری نسبت به سیستمهای هیدرولیکی و الکتریکی دارند. به دلیل سبک بودن هوا، تغییر در فشار و جریان هوا میتواند به سرعت انتقال یابد و تجهیزات پنوماتیک به سرعت پاسخ دهند.

ایمنی بیشتر

هوای فشرده، برخلاف روغنهای هیدرولیک، خطر اشتعال ندارد و در صورت بروز نشت، آسیبزایی زیادی ندارد. این امر آنها را برای محیطهای خطرناک و صنعتی ایمنتر میسازد.

هزینه کمتر

از مواد و تجهیزات ارزانتری در سیستمهای پنوماتیک استفاده میشود. ساخت، نصب و نگهداری این سیستمها بهصرفهتر از سیستمهای هیدرولیکی است.

سازگاری با محیط زیست

هوای فشرده استفاده شده در سیستمهای پنوماتیک بهصورت طبیعی تجدیدپذیر است و در صورت نشت به محیط پیرامون آلودگی ایجاد نمیکند.

تعمیر و نگهداری آسان

به دلیل سادگی طراحی و دسترسی آسان به اجزاء داخلی، تعمیر و نگهداری سیستمهای پنوماتیک نسبتا آسان است.

عدم تأثیر از شرایط دمایی

هوا به راحتی تحت تأثیر تغییرات دمایی قرار نمیگیرد و این باعث میشود عملکرد سیستمهای پنوماتیک در شرایط مختلف دمایی ثابت بماند.

قابلیت استفاده در محیطهای رطوبتی و آلوده

برخلاف سیستمهای الکتریکی که به رطوبت و آلودگی حساس هستند، سیستمهای پنوماتیک در محیطهای رطوبتی و آلوده نیز قابل استفاده هستند.

قابلیت تنظیم و کنترل دقیق

با استفاده از شیرها و کنترلکنندههای مختلف، میتوان به راحتی فشار و جریان هوا را در سیستمهای پنوماتیک تنظیم و کنترل کرد.

سبک و قابل حمل

قطعات سیستمهای پنوماتیک اغلب از مواد سبک تری ساخته شدهاند و این باعث میشود تجهیزات پنوماتیک قابل حملتر و سبک تر باشند.

عمر طولانی

اگر به درستی نگهداری شوند، قطعات پنوماتیک میتوانند عمر طولانی داشته باشند و دیرتر خراب شوند.

عدم خطر نشت مایعات

برخلاف سیستمهای هیدرولیک که ممکن است مایعات خطرناک نشت کنند، در سیستمهای پنوماتیک تنها هوا نشت میکند که خطرناک نیست.

با توجه به این مزایا، سیستمهای پنوماتیک در بسیاری از کاربردهای صنعتی و تجاری به کار گرفته شده و همچنان به عنوان یکی از روشهای پرکاربرد تامین نیروی مکانیکی محسوب میشوند.

معایب

سیستمهای پنوماتیک با وجود مزایای فراوان، معایب و محدودیتهایی دارند که در ادامه شرح داده میشود:

کارایی پایین در فشارهای بالا:

محدودیت فشار: سیستمهای پنوماتیک معمولاً در فشارهای زیر ۲۰۰ پیاسآی (psi) کار میکنند. برای کاربردهای با فشار بالا، سیستمهای هیدرولیک مناسبتر هستند.

افزایش هزینه: با افزایش فشار، نیاز به تجهیزات مقاومتر و گرانتری دارید که هزینه سیستم را افزایش میدهد.

نیاز به هوای پاک و خشک:

فیلتر کردن هوا: هوای مورد استفاده باید از ذرات، روغن و رطوبت پاک شود. این نیاز به فیلترهای اضافی و تجهیزات دیگر دارد.

خطر انسداد: کوچکترین ذرات میتوانند سیستم را مسدود کنند و بهرهوری را کاهش دهند.

کاهش دقت و کنترل:

سرعت انتقال متغیر: تغییرات فشار ممکن است منجر به تغییرات در سرعت و دقت ابزارها شود.

نوسانات فشار: سیستمهای پنوماتیک به نوسانات فشار حساس هستند که میتواند باعث کاهش دقت در کنترل حرکتها شود.

هزینههای نگهداری و تعمیرات:

سایش و فرسودگی قطعات: قطعات متحرک در سیستم پنوماتیک دچار سایش میشوند و نیاز به تعمیر و یا تعویض دارند.

نگهداری مداوم: برای اطمینان از عملکرد صحیح، نگهداری و بازبینی دورهای ضروری است.

اندازه و حجم سیستم:

فضای اشغالشده بیشتر: لولهکشی و تجهیزات جانبی معمولاً فضای زیادی را اشغال میکنند.

سروصدا: استفاده از کمپرسورها ممکن است باعث تولید صداهای بلند و ناخوشایند شود.

اثرات محیطی و انرژی:

بهرهوری انرژی کمتر: تبدیل انرژی در سیستمهای پنوماتیک کارایی کمتری نسبت به سیستمهای هیدرولیک دارد.

خروج هوای آلودگیزا: هوا ممکن است هنگام خروج حاوی مواد آلودگیزا باشد.

تغییرات دما و اثرات آن:

حساسیت به دما: دماهای بسیار پایین ممکن است باعث یخزدگی هوا شود و عملکرد سیستم را مختل کند.

کاهش کارایی در دماهای بالا: فشار هوا در دماهای بالا کاهش مییابد که میتواند کارایی سیستم را کم کند.

این معایب باید هنگام انتخاب و طراحی سیستمهای پنوماتیک مورد توجه قرار گیرند. برای کاهش این معایب، معمولاً از ترکیبی از سیستمهای پنوماتیک، هیدرولیک و الکتریکی استفاده میشود تا بهرهوری و دقت بیشتری حاصل شود.